- 技术文章

膜技术应用成为印染污水深度处理节能改造的发展方向

2016-07-05 09:49:34 来源:

膜技术应用成为印染污水深度处理节能改造的发展方向

印染企业在生产过程中要消耗大量的热能、电量,为节能降耗,生产企业纷纷采取措施进行节能技术改造。方法一:改造定形机加热源,节约389.24万元/年

热定形机是印染行业主要设备之一。为了节能,我们对热定形机的加热源进行了改造,用导热油加热取代整机蒸汽加热和电加热。原蒸汽锅炉传热介质是水,锅炉将水加热变成蒸汽进入散热器,经散热后变成废汽或冷凝水排出,这种传热方式热量损失大。而热油炉的传热介质是一种特殊性质的导热油,经加热后其温度可高达280~290℃以上,不发生汽化。高温油通过管路进入散热器散热后,不像蒸汽那样排出炉外,而是通过循环泵强制将导热油抽回油炉内继续加热,然后再将其导入散热器散热。这种闭路循环传热方式不仅热损失很少,而且经济效益较高。热油炉还具有低压高温的工作特性,能在小于0.1MPa的低压力下获得280℃以上的工作温度,而且这样高的温度,工作压力仅仅相当于饱和蒸汽达到同等温度所需压力的1/68,这就可以大大降低用热设备的压力等级,所以原机台上的散热器稍加改造都可利用。

通过改造,不仅大幅度节电、节汽、节水,还降低了生产成本,缓解了用电紧张情况,取得了较好的节能效益。经改造前后的对比计算可知,使用油锅炉后一年可节省标煤7997.86吨,节约费用389.24万元。

上海恒欣化工有限公司季炳奎

方法二:废水余热回收,节约蒸汽费用55万元/年

印染厂在其生产工艺过程中要消耗大量的热能、电量,尤以热能的用量*大,其中用于洗涤、漂白、染色等工序的热能消耗约占整个工艺过程中热能用量的70%。在染色过程中,蒸汽提供的热量中约8~10%的热量通过设备散热方式损耗,20%的热量被工艺冷却水带走,而其余的热量则通过废水被排放。同时在染色过程中又需要将进水用蒸汽加热,因此如果能把废水中的热量进行回收,对进水进行预加热,则可减少蒸汽消耗量。另一方面,排放的废水送至污水处理厂处理,由于排放的染色废水温度较高(平均温度在50℃以上),对废水处理的质量影响较大,特别是生化处理工序,过高的水温将使生化细菌死亡,从而影响废水处理效果,给废水达标排放或中水回用带来严重影响。

鉴于印染厂废水温度高、工艺水温度低的状况,可通过热交换器的热交换,将废水中的热量传递给工艺用水,以达到节约能源、提高生产效率的目的。热量吸收效率按80%计算,则回收热量=水的比热×废水流量×热量吸收效率×(废水进水温度-废水出水温度)。以每年回收10万吨废水为例,则每年可减少蒸汽用量3043吨,等价折标煤量347吨,按每吨蒸汽 180元计算,节约的蒸汽费用可达55万元/年。

宁波华研节能环保安全设计研究有限公司何远方

方法三:应用污水转化设备,减少废水排放

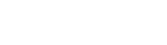

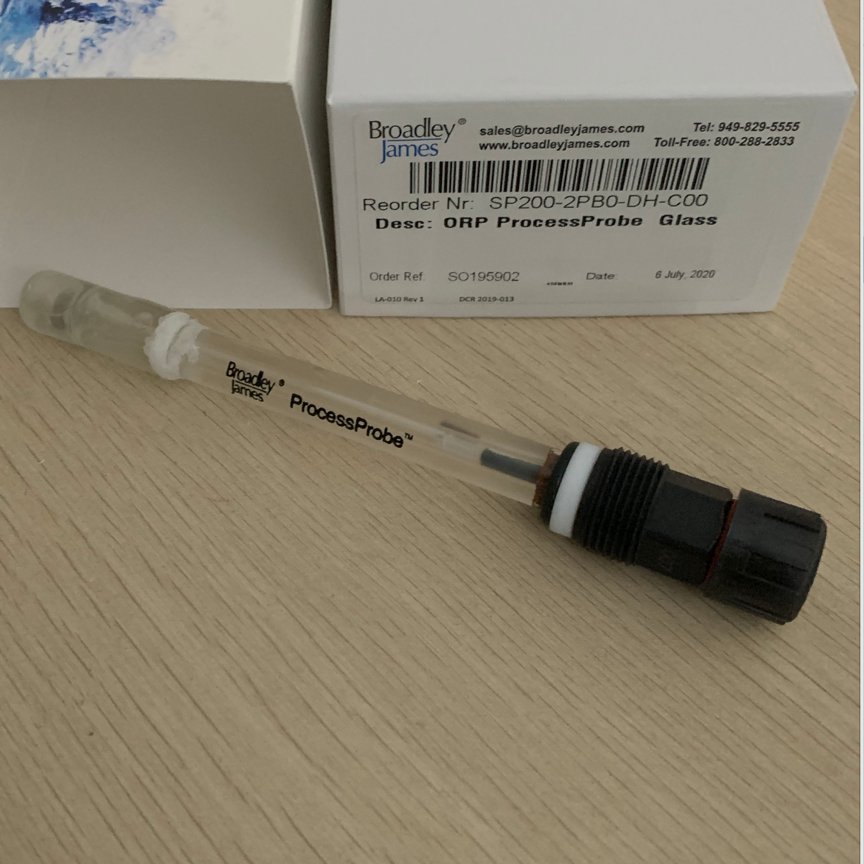

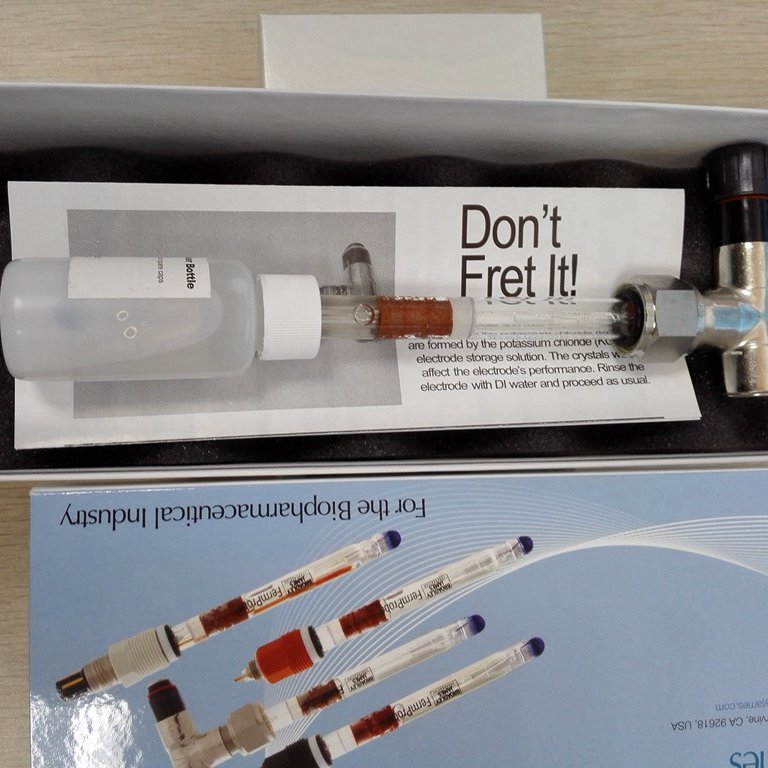

目前,膜分离处理回用技术已成为印染污水深度处理的发展方向。当前的技术难点在于如何既经济又可靠地延长膜寿命。2000吨印染污水资源化成套设备采用的“前期预处理+膜分离阶段的全面监控”方案,具有系统可靠、成本低廉的优势,可有效应对我国印染污水成分复杂且变化大的现状。

印染污水资源化处理系统的运行和监控由中央控制器PLC、传感检测仪表、各执行部件(高压泵、计量泵、搅拌仪、电动阀等)和人机界面(触摸屏)组成。系统设有手动和自动运行模式供选,并具有连锁保护功能及声光报警指示功能,可提供异常状态下的系统保护和报警动作。

2000吨印染污水资源化成套设备将印染污水作为资源,进行再生处理、循环利用,既可减少印染废水与COD的排放总量,控制水环境污染,又能节约新鲜水,缓解水资源短缺,并可为企业降低用水成本,提高生产能力,有助于印染行业的可持续发展。成套设备还具有占地面积小、投资少、运行费用低等优势。

-

咨询热线 18059829600

扫一扫,手机浏览

扫一扫,手机浏览